2021年-I题--具有发电功能的储能小车-柳铁牛马队

简介

本储能小车选用STC8A8K64S4A12为主控芯片,JGB37-520驱动电机作为小车的驱动结构,采用单片机主控对TB6612进行控制及驱动小车。

简介:本储能小车选用STC8A8K64S4A12为主控芯片,JGB37-520驱动电机作为小车的驱动结构,采用单片机主控对TB6612进行控制及驱动小车。开源协议

:GPL 3.0

描述

项目简介

本文根据2021年的全国电子设计竞赛I题的命题要求,设计了一款具有发电功能的储能小车。

项目功能介绍

本储能小车选用STC8A8K32S4A12为主控芯片,JGB37-520驱动电机作为小车的驱动结构,采用单片机主控对TB6612进行控制及驱动小车。驱动电机上附带霍尔传感器码盘,可实时传回行进距离等参数,参数回传处理后由OLED模块实时显示。车头部分安装SN04-N型金属感应接近开关对金属硬币进行探测。全车整体可达到小车一键启动、直线距离大于100cm、绕圈行驶并探测金属的要求。测试结果表明,小车系统稳定,显示准确,反应灵敏,达到赛题所设定的基本要求。

电路讲解

1 方案设计与论证

1.1 总体方案描述

储能小车主要由单片机控制模块、电机驱动模块、显示器、电源部分、光电传感器、和金属感应接近开关六大部分构成。系统总框架图如图1所示:

图 1 小车控制框例图

具体的工作过程为:在充电区域手动推动小车进行快速移动,移动过程中高减速比直流电机快速转动对法拉电容进行并联充电。完成充电后,将法拉电容通过开关进行串并联的转换,切换至串联的法拉电容拥有更高的电压值得以供电给整个系统。单片机得电启动后运行程序,程序执行并延时1秒,驱动模块驱动行进电机带动小车,使小车整体运行;控制部分接收霍尔传感器对单片机外部中断口脉冲数量的处理及转换得出实际距离值,显示模块实时显示小车行驶的距离,单片机通过循迹传感器返回信号,计算小车线路偏移量后调整驱动电机PWM脉冲波占空比实现转向,以此调整小车行进方向,进而控制小车整体的运动。

1.2 循迹传感器的选择方案

方案1:采用摄像头进行识别循迹,其有效检测距离长,灵敏度高,抗干扰能力强。但体积较大,编程复杂,功耗极高,性价比也较低。

方案2:采用光电传感器,可利用不同颜色的检测面对光的反射程度不同,接收管对不同检测面返回的红外光量的不同,会使其导通与关断发生变化从而导致输出电压改变,电压放大后再过上下拉电路改变电平的原理进行颜色深浅检测。其优点体积小,成本低廉,信号容易处理等有点。但其有效检测距离比较短。

方案3:采用颜色传感器,以TCS34725芯片为其工作基础,是由MCU和它的附属电路组成的集成传感器。但其抗干扰能力比较差,需要强光不间断照射进行辅助识别,与光电传感器相比,精准度不高。

由于光电传感器需要安装在小车上,摄像头模组较为笨重,而颜色传感器的精准度不高,因此选用方案2。

1.3 驱动电机的选择方案

方案1:采用直流电机,启动电压6V/12V,调速性能好,控制相对简单,具有体积小,承受过载能力强,且能耗低,性能优越,效率高,振动小,散热效果好,功率密度高,选择空间大的特点。

方案2:采用步进电机,步进电机采用脉冲驱动,可控性高,便于调节,快速启停能力的转换精度高,正反转控制灵活;但其有体积大,重量过重,速度较慢,功耗大等缺点,同时驱动能有限不适合驱动小车。

经测试,由于步进电机的驱动能力有限,故选用12V的JGB37-520驱动直流减速电机。

1.4 驱动模块的选择方案

方案1:采用L298N驱动模块,L298N可对电机进行直接控制,通过主控芯片的I/O输入对其控制电平进行设定,就可为电机进行正转反转驱动,操作简单、稳定性好,可以满足直流电机的大电流驱动条件。

方案2:采用TB6612驱动模块,大电流MOSFET-H桥结构,双通道电路输出,可同时驱动 2 个电机。相比 L298N 的热耗性和外围二极管续流电路,它无需外加散热片,外围电路简单,只需外接电源就可以直接驱动电机,利于减小系统尺寸。

综上所述,L298N驱动模块不符合小车低功耗要求 ,使用TB6612驱动芯片更为合适,采用方案2。

1.5 主控制器的选择方案

方案1:采用STC12C5A60S2,具有上传/下载速度快,价格低,超强抗干扰,程序编写简单的特点,但功能较少,同时相对功耗大,启动电压高。

方案2:采用STM32H750系列,具有功能强大,效率高的指令系统,高性能,低功耗。集成度较高,编程相对复杂,操作复杂。

方案3:采用STC8A8K32S4A12,工作电压容限宽,在2V低电压下仍可正常工作,误差小,端口较多,运行速度快,内置功能外设多且集成晶振,无需外置晶振和复位电路。

由于STC12C5A60S2单片机工作电压高,无法控制底层,而STM32H750系列的主控制器价格较高,故使用STC8A8K32S4A12芯片。

1.6 显示器的选择方案

方案1:采用LED数码管,编程简单,显示亮度高,价格便宜,以及使用简单,坚固耐用,无污染,寿命长。

方案2:采用LCD,显示质量高,没有电磁辐射,可视面积大,应用范围广,画面效果好,数字式接口,但其体积大同时需要不间断进行补充背光,功耗较高。

方案3:采用OLED,体积较小同时功耗相对更低,柔性可弯曲,面板灵活、自发光技术,无紫外线,无需背光源,无需散热。

为节省用电,决定采用方案3,使用0.96寸的7针OLED显示屏。

1.7 金属检测传感器的选择方案

方案1:采用线圈进行电磁感应检测,线圈可以拥有更大的感应检测面积,更高的灵敏度,使用一个线圈即可完成题目要求。但其功耗巨大,系统电量无法支撑其正常运转。

方案2:采用SN04-N型金属接近开关,金属接近开关对于线圈相对功耗更低,工作电压容限宽,可以在2.7V时还能正常运转。但检测面积相对小,需多个探测器才能完成题目要求。

综合考虑及尝试,采用功耗更低的方案2,使用3个SN04-N型金属接近开关来进行金属检测。

2 理论分析与计算

2.1系统提高效率的方法

2.1.1电机协同驱动

小车在手动发电区内利用直流电机转动时转子切割永磁体的磁场产生电动势,构成回路时产生电流,让超级电容充电。根据能量守恒定律,法拉电容电压的容值理论上可达到命题要求,但摩擦力、延时1s启动和传感器损耗较多,使得小车行驶距离小于100cm。

减速比越小,输出扭矩就越小,输出转速就越快。为提高效率,利用转速比之差,可将充电车轮和放电车轮区分,使用两对直流电机,利用转速比的不同,采用一对电机蓄电,另一对电机驱动,减少功耗,理论上小车可更长久的行驶。

经多次实验与测试,计算出利用一对电机转速比80:1蓄电,另一对电机转速比10:1驱动的效果更佳,可使储能小车达到题目要求。

2.1.2多电容提高充电效率

超级电容并联时可增大电容量,串联减小;可补偿电力系统感性负荷的无功率,以提高功率因数,改善电压质量,降低线路损耗。而串联超级电容,可从补偿(减少)电抗的角度来改善系统电压,以减少电能损耗,提高小车系统的稳定性。

就本题而言,可利用电容特性,提高充电效率。

| 超级电容(F) | 电压(V) | 时间(S) | 距离(M) |

| 2F | 2.6~4.5 | 8~17 | 0.5~1 |

| 2F+2F | 4.9~6.2 | 140~155 | 1.5~3.8 |

| 2F+2F+2F | 6.5~7.4 | 100~113 | 1.5~3.4 |

表 1 不同电容的手动充电电压

经过多次测试(表1),单个超级电容无法轻易维持3V电压,选用两个2F的超级电容最为合适。利用开关控制电容并联充电,串联放电,因电容串联“高耐压、低容量”,不仅保障了电容不会轻易被击穿,而且能让电容作为电源时可以达到大多数模块的工作电压。而电容并联时“高容量、低耐压”,电容电压能较长时间的维持各个模块的正常工作。

3 电路与程序设计

3.1 发电电路设计

直流电机转产生电动势,产生电流让法拉电容收集储存。为节省电量提高充电效率,防止电流倒回至充电电机从而产生无用功耗,利用二极管单向导通的特性,在直流电机与超级电容之间加入二极管;选用两个5.5V 2F的电容利用两个六角开关实现并联充电,串联放电。具体发电电路如图2所示:

图 2 发电电路设计

3.2 驱动电路设计

选用工作电压在2.0V~5.5V的STC8A8K单片机,可避免储能小车在行驶的过程中电压下降,达不到单片机的工作电压导致小车失控的情况。此时驱动电路图如图3所示:

图 3 驱动电路设计

3.3 软件设计

(软件设计)Keil uVision5是一款专业实用的c语言软件开发系统,提供编译器、编译器、安装包和调试跟踪,,其主程序流程如图4所示,软件程序设计采用模块化的结构,便于分析和实现功能,并通过测试结果不断修改其程序。

图 4 主程序流程图

3.4 系统低功耗设计

本题只能使用超级电容作为储能元件,由于各个模块均需承受较高的工作电压,且启动电压不能过高,否则无法正常使用。因此在模块选择时主要以最低工作电压和低功耗为目标。

为节约能源,尽量避免大功率元器件,故选用工作电压在2.0V~5.5V的STC8A8K单片机,相比于12864体积小、耗电率低的0.96寸的OLED模块,循迹准确率更高的光电传感器,有更小体积更低功耗的SN04-N金属接近开关以及相比于L298N功耗更小的TB6612驱动芯片。而灰度传感器为8路探测,为追求更低功耗,拆除中间4路元器件,降低电压并减少负重。金属探测传感器经过多次尝试,采用3个SN04-N型接近开关,不对称放置的方式可以在完成题目的前提下进一步节约电能。

4 系统测试

4.1 基础部分测试方案

测试仪器:数字万用表、数字示波器、卷尺

测试方法:

在手动发电区完成充电后,用数字万用表测量法拉电容电压并记录,一键启动,用数字示波器测试单片机是否正常工作,放电后,卷尺测量储能小车从起点至终点的直线距离L,对照OLED模块显示的距离是否一致。

在制作完成后,我们进行了多次测试,测试结果如下表2:

| 次数 | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 电压(v) | 5.2 | 5.7 | 6.5 | 5.8 | 6 | 5.9 | 6.2 |

| 距离(m) | 3.1 | 4.8 | 5.4 | 3.6 | 5.1 | 5 | 5.3 |

表 2 基础部分测试结果

测试结果分析:手动充电电压趋于稳定区间,小车起点至终点直线距离均大于100cm,可以基本确定达到命题的基本要求。

4.2 发挥部分测试方案

测试仪器:数字万用表、数字示波器

测试方法:在手动发电区完成充电后,用数字万用表测量法拉电容电压并记录,放置循迹区起点后,一键启动,用数字示波器测试单片机是否正常工作,观察灰度传感器是否正常工作,记录OLED模块显示的行驶距离S。

在制作完成后,我们进行了多次测试,测试结果如下表3:

| 次数 | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 电压(v) | 6.2 | 5.9 | 5.6 | 5.5 | 6.3 | 5.3 | 5.9 |

| 距离(cm) | 213.8 | 203.4 | 197.2 | 190.4 | 212.4 | 152.2 | 207.5 |

表 3 发挥部分测试结果

测试结果分析:手动充电的电容电压有限,不能供给各个模块稳定的电压,且放电较快,行驶距离不稳定,容易出现传感器比电机先停止工作的现象,此时小车无法实现循迹功能。可利用占空比控制原理,降低占空比,使得电机速度变慢,使得小车在达不到传感器的工作电压时,也无法驱动电机行驶更长距离。但需逐渐降低占空比,避免占空比太大导致电机前进受阻。

4.3 其他功能

在实现全部功能的同时,防止小车在测试中撞击受损,在车头还安装了超声波模块,同时又考虑了超声波模块的功耗和对整体车架的影响,故选用了HC-SR04超声波模块。为了不防碍基础部分中直线行驶部分的测试,超声波仅会在车辆行进距离超过120CM后启动并使用,通过超声波不断发射接收回传给单片机处理,换算出距离值后判断其是否小于50CM,小车只会在小于50CM的情况下才会触发避障,从而做出避障动作。

5 结论

本系统以STC8A8K32S4A12单片机芯片为核心部件,连接TB6612驱动模块,使用一对电机使小车作出直线行进、循迹、金属探测、超声波避障等动作。我们的小车能够完成基本部分及发挥部分的要求,行使平稳,不打滑,速度均匀。

在这几天中, 我们遇到许许多多难题,通过本组成员的努力,及老师和同学的帮助大体得以解决。这几天的设计竞赛,增强了实践能力和协作精神,懂得了联系实际的重要性。我们的设计还存在着一些缺陷,

有待于在将来设计中进一步提高,在此恳请各位批评指正。

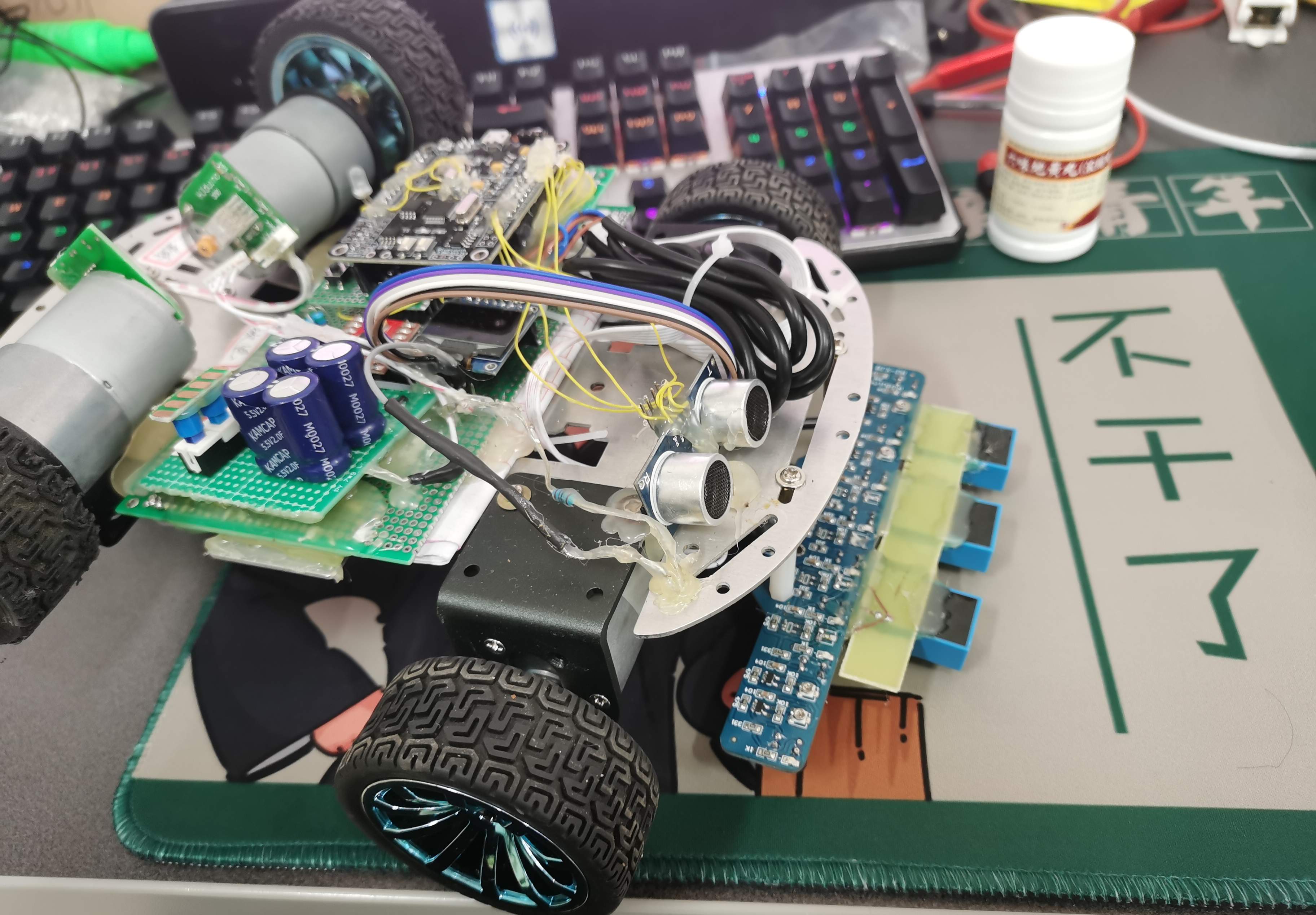

设计图

BOM

| ID | Name | Designator | Footprint | Quantity |

|---|---|---|---|---|

| 1 | KFT7.0 There is a lock | C,KEY1 | KEY-TH_6P-L7.0-W7.0-P2.00 | 2 |

| 2 | 2F | C1,C2 | CAP-TH_L26.0-W13.0-P17.50-D1.2 | 2 |

| 3 | 1N4007 | D1,D2 | DO-41_BD2.4-L4.7-P8.70-D0.9-RD | 2 |

| 4 | 发电电机1 | H1 | HDR-TH_2P-P2.54-V-M | 1 |

| 5 | 发电电机2 | H2 | HDR-TH_2P-P2.54-V-M | 1 |

克隆工程

克隆工程

评论