开关电源实验平台

简介

开源电源 链接:https://pan.baidu.com/s/19p3wSOg0KseIrl1ChLPrTw 提取码:f8e6

简介:开源电源 链接:https://pan.baidu.com/s/19p3wSOg0KseIrl1ChLPrTw 提取码:f8e6开源协议

:GPL 3.0

描述

链接:

提取码:elab

复制这段内容打开「百度网盘APP 即可获取」

1 数字电源平台简介

1.1 数字电源平台功能介绍

1.1.1 目标应用

面向电赛:

数字电源实验平台可以让电赛电源题的方案原理验证变得更简单、更高效。实验平台包括硬件平台和软件平台。硬件平台拥有多达12种硬件拓扑结 构,共计16张硬件板,能够满足绝大部分方案的原理验证需要。拓扑方案输 出稳定,各电路效率、纹波、THD等各个参数都较为优秀,留有完备的测试点位满足调试需要,保证调试安全。在软件平台通过图形化界面先进行仿真操作,验证成功后一键生成代码,可以直接烧入对应的微控制器中进行实物验证,整个过程简单、方便、省时,对编程不太熟练的操作者也可以快速上手。并且软件硬件平台支持多个拓扑的并联级联仿真与实物调试,应用场景更加灵活。操作者也可以对代码进行改写,既让实物验证变得更加简单,又便于积累编程经验。平台也会提供各个拓扑的方案原理图,便于操作者学习拓扑原理和控制方式等,积累硬件知识与调试经验。

面向教学:

数字电源实验平台因其丰富的拓扑种类、轻松的代码生成方式、简便的硬件搭建流程以及强大的拓扑并联级联能力与芯片兼容性,十分适合用于数字电源实验课程的教学。丰富的拓扑种类,让学生能够循序渐进地学习理论知识,帮助学生获得工程实践技能和科研项目经验。先仿真后实物的实验流程,搭配稳定的硬件拓扑、完备的硬件和软件保护,大幅提高实物上电成功率的同时,极大避免了硬件烧毁以及安全事故的出现。完备的测试点位,让学生了解各个模块的作用与工作方式;图形化操作生成的代码,既降低了实验难度,也为枯燥的编程增加了许多趣味性。

1.1.2 实验平台优势

更安全

通过虚实结合的实验方法,先仿真验证,后进行实物测试,并且仿真与实物一一对应,减小试错成本

更快速

根据需求可利用 APP 直接生成单个或多个拓扑的仿真系统与代码,代码可以直接下载烧录到单片机中

更开放

仿真和实物的最小系统均可拓展,在多拓扑仿真时可增加其他的功能

更丰富

共有12种功率拓扑,涵盖直流与交流、单相与三相、隔离与非隔离可以选择多个拓扑同时进行级联与并联仿真与实物搭建

更灵活

支持 KEIL5 环境下的 GD32F470(国产微控制器)、TAE32F5300(国产微控制器)、STM32F334、G474等微控制器、CCS下的 TMS320F28377 等微控制器的代码自动生成

最小系统板之间引脚互相兼容,可直接替换

控制算法的代码支持 C 语言或者图形化界面,满足不同的设计习惯

更交互

支持带有按键、OLED、LED等外设的图形化代码生成,人机交互更加便捷

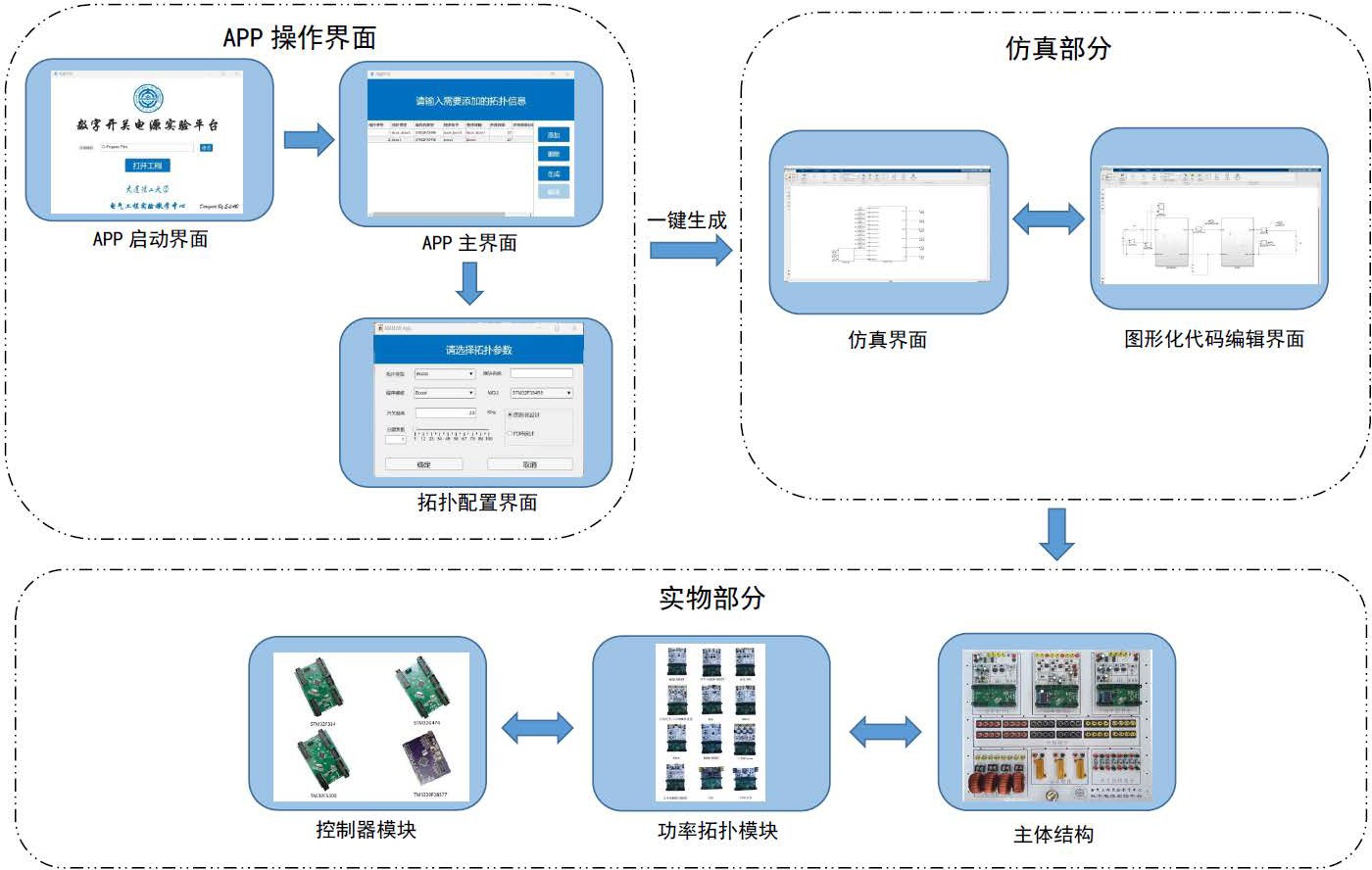

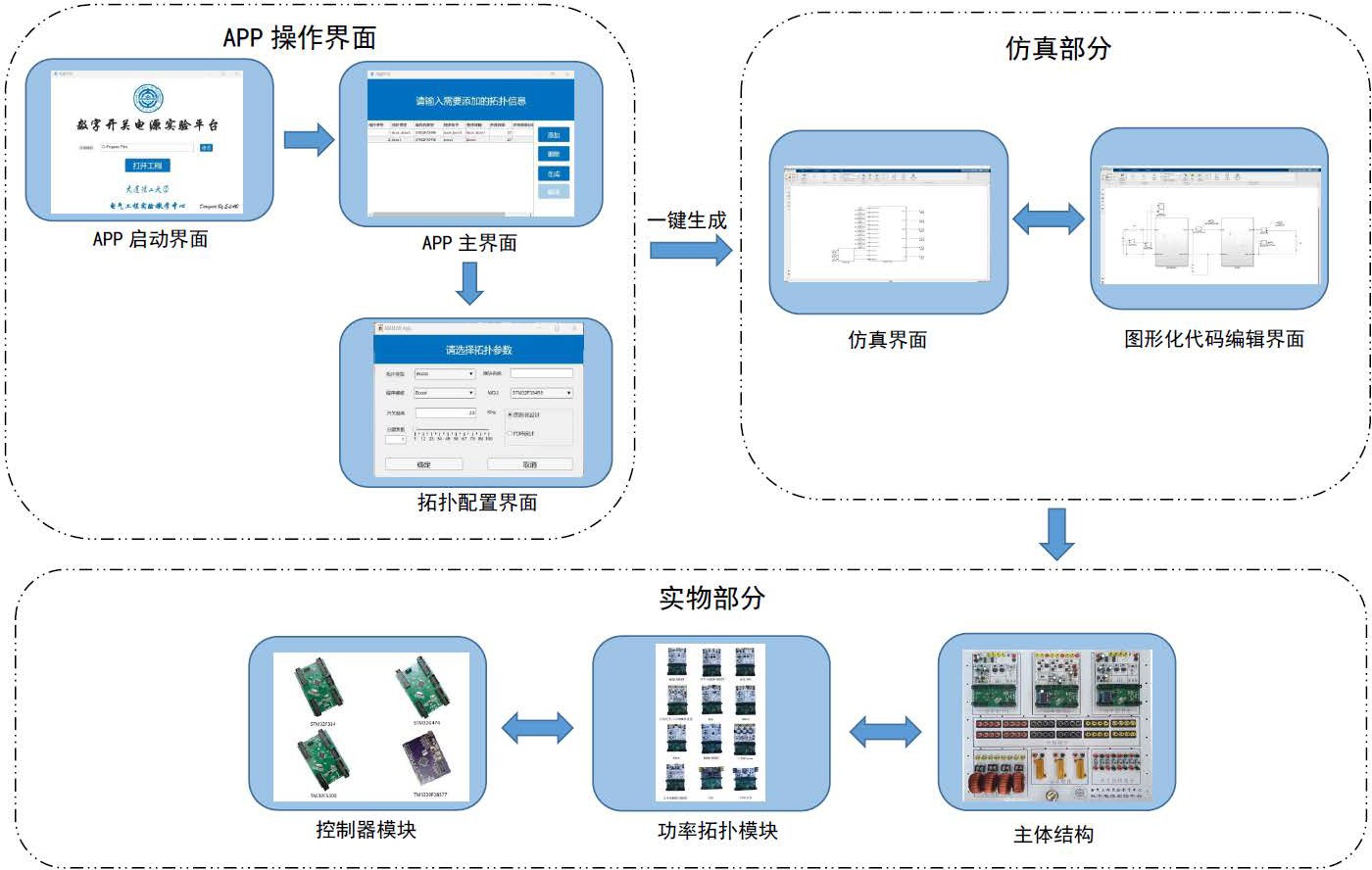

1.1.3 系统架构

1.1.3 系统架构

图1.1.1 系统架构

APP操作界面部分

启动界面:用于选择工程存放的路径

主界面:用于添加/删除拓扑、生成工程与代码、编译代码

拓扑配置界面:可选择拓扑类型、程序模板、单片机型号、开关频 率、控制频率的分频系数、代码编程方式,配置模块名称

仿真部分

仿真界面:根据 APP 内的配置自动生成的模块,模块之间根据需求进行并联与级联

图形化代码编辑界面:包括控制器算法、按键、PWM、ADC的图形化界面编程及OLED、LED

实物部分

主体结构:包括三个可替换的功率拓扑、分线端子、功率电阻、电感接线端子、开关接线端子

功率拓扑模块:包括buck/boost、buck-boost、逆变/PFC、三相逆变/三相PWM整流器、三相维也纳、Cuk、Sepic、Zeta、移 相全桥、反极性buck-boost、LLC、氮化镓十二种拓扑,共计十六块硬件板

控制器模块:包括由TAE32F5300(国产微控制器)、 STM32F334、STM32G474、 TMS320F28377等最小系统搭建的控制器,引脚间兼容,可任意替换

1.1.4 应用流程

图1.1.2 应用流程

1.1.5 产品应用实例

DCDC

Buck单双环控制

Boost升压电路

Buck-Boost升降压电路

极性反转buck-boost电路

Cuk电路设计

Sepic电路设计

Zeta电路设计

LLC软开关设计

移相全桥设计

氮化镓高频电源设计

DCAC

逆变器的SPWM控制

逆变器的锁相环控制

三相逆变器的锁相环控制

三相逆变器的SPWM控制

三相逆变器的SVPWM控制

ACDC

单相功率因数校正

三相PWM整流器的SPWM控制

三相PWM整流器的两电平SVPWM控制

维也纳的三电平SVPWM控制

维也纳的锁相环控制

多拓扑综合应用

双向DCDC储能

三端口MPPT

三相微网并网

单相在线式UPS

三相在线式UPS

三相ACDC汽车充电桩

三相储能型汽车充电桩

负载点电源

1.2 数字电源中使用梁山派开发板资源简介

在实验平台的单片机中,我们增加了对梁山派的GD32F470系列做了兼容。主要用到了ADC、高级定时器、I2C、GPIO等资源。下面对他们进行简要介绍。

1.2.1 GD32的ADC介绍

GD32F4采用的是逐次逼近型的12位ADC,它有 19 个多路复用通道可以转换。19个通道来自 16 个外部通道、2个内部通道和一个电池电压(VBAT)通道的模拟信号。其中16个外部通道是通过GPIO复用得来,2个内部通道分别是内部温度传感器和内部参考电压。而电池电压VBAT是需要将电压接入芯片的VBAT引脚才可采集。16个外部通道,都对应单片机的某个引脚,这个引脚不是固定的,可以是一个通道一个引脚,也可以是一个通道两个引脚。

各种通道的 A/D 转换可以配置成单次、连续、扫描或间断转换模式。

单次转换模式:每次进行一次ADC转换后,ADC会自动停止,并将结果存储在ADC数据寄存器中。

连续转换模式:当ADC完成一次转换后,它会自动启动另一次转换,持续的进行转换,直到外部触发或者软件触发的方式停止连续转换。

扫描模式:用于对多个输入通道进行依次转换。在扫描模式下,ADC会根据配置的通道采集顺序,对多个通道进行依次采样并转换。

间断模式:用于对注入通道和常规通道之间进行切换。在间断模式下,ADC会优先转换注入通道,当注入转换完成后,自动切换到常规通道进行转换。

ADC 转换的结果最终可以按照左对齐或右对齐的方式存储在16位数据寄存器中。本章节使用的是扫描模式,实现单个通道单次采集。通过设置不同的采集通道,可以实现多个通道,依次单次采集。

1.2.2 GD32硬件I2C介绍

GD32F470上带有3个硬件I2C外设,它是一个内部电路,允许与外部I2C接口进行通信。GD32F4芯片上的硬件I2C模块使用特定的引脚复用来进行数据和时钟信号传输。

硬件I2C模块的时序控制是由硬件电路和寄存器控制来实现的,这些电路和寄存器负责生成时钟和控制数据线的电平变化,使其符合I2C通信协议的时序要求,能够自动处理I2C通信所需的时序信号,确保数据的传输在正确的时间轴上进行。通过硬件I2C模块的自动控制,时序控制可以更加准确和可靠,从而提高通信的成功率。

硬件I2C还可以支持中断和DMA。它可以通过中断或DMA方式与处理器进行通信。这使得处理器可以在数据传输期间进行其他任务,提高了系统的效率和性能。

图1.2.1 硬件I2C框图

GD32F470ZGT6的硬件I2C模块上只支持标准模式(100 kHz)和快速模式(400 kHz),以满足不同应用场景下的通信需求。

1.2.3 GD32的定时器资源

GD32F450ZGT6一共有14个定时器,可以分为五种类型,高级定时器0/7、通用定时器(L0)1-4、通用定时器(L1)8/11、通用定时器(L2)9/10/12/13和基本定时器5/6。不同类型的定时器所拥有的功能数量不同,一般高级定时器的功能最多,通用定时器次之,基本定时器功能最少。具体功能对照可以查看用户手册的第356页。

高级定时器(TIMER0和TIMER7)是四通道定时器,支持输入捕获和输出比较。可以产生PWM信号控制电机和电源管理。高级定时器包含了一个死区时间插入模块,非常适合电机控制。

高级定时器的主要特性如图1.2.2所示。

图1.2.2 高级定时器的主要特性

1.3 数字电源平台功能测试

下面我们以2021年国赛三端口为例,演示如何使用实验平台十分钟快速实现对电赛真题的方案验证。

第一步,新建文件夹,用于后续对代码和仿真。在APP主界面选择新建的文件夹。

图1.3.1 新建文件夹

第二步,选择方案需要的拓扑,第一个拓扑选择BUCK-BOOST电路,使用STM32F334单片机最小系统进行控制,使用图形化界面进行编程。第二个拓扑选择BOOST电路,使用TAE32单片机最小系统进行控制,也使用图形化界面进行编程。

图1.3.2 选择拓扑

第三步,一键生成工程,等待文件生成完成,在simulink中根据题目要求连接两个拓扑,电压源接10欧电阻模拟光伏板内阻,然后连接BUCK-BOOST,BUCK-BOOST的输出接在BOOST和电池上,电池使用四节锂电池串联,设置仿真中的电池电压为16V。BOOST输出接25欧的负载电阻。

图1.3.3 接线

图1.3.4 设定光伏板的输出阻抗

图1.3.5 设定电池的电压

图1.3.6 设定输出的电阻

第四步,对图形化界面的控制器进行编辑,首先是BUCK-BOOST,让输入电压与输入电流乘以内阻相等来实现MPPT,也就是电流乘以10后与电压组成一个PID。然后使能PWMA为占空比模式。然后是BOOST,设置电压给定值为30即可,使能PWMA为占空比模式。

图1.3.7 设置控制回路

图1.3.8 使能占空比模式的PWM

图1.3.9 编辑BUCK的控制器

第五步,点击进行编译。

图1.3.10 编译

成功编译以后,就可以进行仿真测试,先设置电压源的输入电压为25V,可以看到前级输入电压为12.5V左右,输出为30V。然后设置电压源输入电压为55V,可以看到前级输入电压为27.5V左右,输出为30V。所有参数均符合题目要求,仿真验证成功。

图1.3.11 仿真验证

第六步,打开生成的程序,分别进行编译,确认没有编译错误后分别对两块最小系统板烧录程序。

第七步,将最小系统板分别插在对应的功率板上,将功率板固定在实验平台上并接好线。

图1.3.12 接线

第八步,上电,在保证安全的情况下测试实物输出。

(1) 在50V的输入时,输入端口的电流为2.49A,内阻分压为电源箱电压的一半,此时输出为30V。

图1.3.13 50V的输入时输出

(2) 在25V的输入时,输入端口的电流为1.24A,内阻分压为电源箱电压的一半,此时输出为30V。

图1.3.14 25V的输入时输出

(3) 在40V的输入时,输入端口的电流为1.99A,内阻分压为电源箱电压的一半,此时输出为30V。

图1.3.15 40V的输入时输出

所有参数均符合题目要求,方案验证成功。

设计图

未生成预览图,请在编辑器重新保存一次

未生成预览图,请在编辑器重新保存一次BOM

暂无BOM

暂无BOM 克隆工程

克隆工程

1.1.3 系统架构

1.1.3 系统架构

评论