四旋翼飞行器控制和图传电路热管理研究

简介

此项目是本人硕士论文的内容,在此主要分享PCB的电热耦合仿真(硕士论文的第三章),以获得PCB的温度分布。硕士论文会在附件中分享。

简介:此项目是本人硕士论文的内容,在此主要分享PCB的电热耦合仿真(硕士论文的第三章),以获得PCB的温度分布。硕士论文会在附件中分享。开源协议

:CC BY-NC-SA 3.0

(未经作者授权,禁止转载)描述

视频

录制文件:https://meeting.tencent.com/crm/KwmpG5qN21

项目说明

此项目中的主要电路,例如飞控、图传等,都能在立创开源硬件平台找到,都是开源的项目,本人曾经也开源过一部分。

所以电路设计部分,不再介绍。主要分享一些,没有的,从项目名称也能看出来,电路热管理。

大部分HXD应该都是电子信息、机械相关专业的,对于电路传热的问题,电路的热管理,可能了解的同学并不多。

一个完成的硬件团队应该有:硬件工程师、PCB工程师、SI/PI工程师、热设计工程师。

而电路热管理,主要是热设计工程师的工作,采用散热片、散热风扇、微通道液冷等方式,对电路进行散热。

电路的热设计、热管理,也是电路设计的重要组成部分。

在此主要分享PCB的电热耦合仿真(硕士论文的第三章),以获得PCB的温度分布。

硕士论文的第三章已发表一篇小论文(电子元件与材料,中文核心期刊,已录用),

论文名称:基于SIwave与Icepak的PCB板的电热耦合研究,今年能见刊。在此分享的也就是小论文。

硕士论文以及小论文会在附件中分享,如果你是做PCB电热耦合、热设计、热管理研究的,对你应该有一定的参考作用。

小论文

基于SIwave与Icepak的PCB板的电热耦合研究

摘 要:随着集成电路的不断发展,面对不断提升的PCB板热设计要求,提出了一种方法准确仿真PCB板的温度分布。利用SIwave与Icepak软件,建立了PCB板和电子元件的模型,进行了PCB板的双向和单向电热耦合仿真。通过对比分析仿真与实验结果,得出以下结论:仿真得到的PCB板的温度云图与通过红外热成像仪拍摄得到的PCB板的温度云图呈现相似的温度分布趋势;在PCB板双向电热耦合仿真的基础上,采用Re–k–ε湍流模型进行PCB板单向电热耦合仿真的方法,得到的PCB板的温度分布,比采用层流模型进行的PCB板双向电热耦合仿真得到的PCB板的温度分布更准确;仿真结果与实验结果相比,最大相差2.59 ℃,最小仅相差0.39 ℃。

关键词:印制电路板;电热耦合;湍流模型;红外成像

中图分类号:TN41 文献标识码:A

Electro-thermal coupling study of PCB based on SIwave and Icepak

Abstract: With the development of integrated circuits, a method is proposed to accurately simulate the temperature distribution of PCB in response to the increasing thermal design requirements. Using SIwave and Icepak software, the PCB and electronic components were modeled, then the bidirectional and unidirectional electro-thermal coupling simulation of the PCB were performed. By comparing the simulation and experimental results, the conclusions are as follows: the PCB temperature cloud map obtained by simulation and the experimental temperature cloud map imaged by infrared thermography show similar temperature distribution trends. Based on the bidirectional electro-thermal coupling simulation of PCB, the temperature distribution of PCB obtained by using the Re-k-ε turbulence model for the unidirectional electro-thermal coupling simulation of PCB is more accurate than that obtained by using the laminar flow model for the bidirectional electro-thermal coupling simulation of PCB. Comparing the simulation results with the experimental results, the maximum difference in temperature was 2.59 ℃ and the minimum difference was only 0.39 ℃.

Keywords: printed circuit board; electro-thermal coupling; turbulence model; infrared imaging

随着集成电路的不断发展,芯片功耗逐步上升,导致PCB板温度的显著增加。研究表明,有效传递芯片产生的热量至环境至关重要,否则,过高的温度可能对芯片、焊接材料和PCB板的可靠性造成严重问题[1-4]。芯片的温度每升高10 ℃,可靠性将减半[5-6]。因此,工程师越来越关注PCB板的热设计,通过合理的电子元件布局[7-9]和选择适当的散热方式[10-12]来提高芯片和PCB板的可靠性。

在PCB板热设计方面的研究中,郝豪保等[13]提出了一种采用PCB埋铜翅片的散热方式。研究了散热翅片的宽度和长度对温度的影响,并通过Icepak软件对模型进行了仿真。结果表明,通过这种方式能有效降低器件的温度。刘维红等[14]为改善PCB板在厚度方向的导热性能,提出了一种改进的自然对流冷却散热方式。通过Icepak软件进行仿真优化,并进行了实验测试。研究结果表明,这种散热结构能有效降低器件的温度。刘振华等[15]研究了EPS控制器中MOSFET管过热失效的问题,建立了控制器和散热器的模型,通过Icepak软件进行仿真优化散热器结构,并进行实验测试。研究结果表明仿真结果准确,散热器结构合理。Dragan等[16]研究如何减少PCB板的面积,但仍保持相似甚至更好的散热性能。使用Icepak软件进行数值仿真,研究发现,在相同面积的PCB板上,通过响应曲面设计方法设计的PCB板具有更好的散热性能。Zhu等[17]通过理论计算公式研究了热通孔直径、镀铜厚度、填充材料和通孔间距对热阻的影响。使用Icepak对模型进行仿真,比较了有无热通孔和散热片对功率器件温度的影响。通过理论分析与仿真结果的比较,验证了理论分析的正确性。Shen等[18]建立了PCB板通孔和焊盘的热阻分析模型,并进一步获得了热阻最小化的优化设计。通过计算流体动力学(CFD)仿真和实验测量验证了所提出的热模型和设计优化算法。相较于以往文献仅使用Icepak软件进行PCB板的热仿真,本文基于SIwave和Icepak软件进行了PCB板的电热耦合仿真。研究了不同求解模型(层流、湍流)对PCB板电热耦合仿真准确度的影响,并将仿真结果与实验进行对比分析,研究表明,通过本文的方法能够得到更加准确的PCB板的温度分布。

本文利用SIwave和Icepak软件构建了PCB板和芯片等电子元件的3D模型。首先,通过SIwave软件进行PCB板的直流压降仿真,获得了PCB板的功率密度。其次,使用SIwave和Icepak软件,将仿真得到的PCB板的功率密度作为边界条件,使用层流求解模型对PCB板进行双向电热耦合仿真,得到PCB板的温度分布。随后,在PCB板双向电热耦合的基础上,利用Icepak软件,采用不同的湍流求解模型,进行PCB板的单向电热耦合仿真,得到PCB板的温度分布。最后,将实验中通过红外热成像仪获得的PCB板温度云图与通过双向和单向电热耦合仿真得到的PCB板温度云图进行对比分析。结果表明,在PCB板双向电热耦合的基础上,使用Re–k–ε湍流模型进行PCB板的单向电热耦合仿真能够得到更准确的PCB板的温度分布。通过这一方法,成功实现了对PCB板温度分布的精确仿真,为PCB板在热设计方面的后续工作,如散热片散热、风冷散热以及PCB布局的优化等,提供了坚实的基础。

1 PCB板模型的建立

1.1 PCB板的电路结构

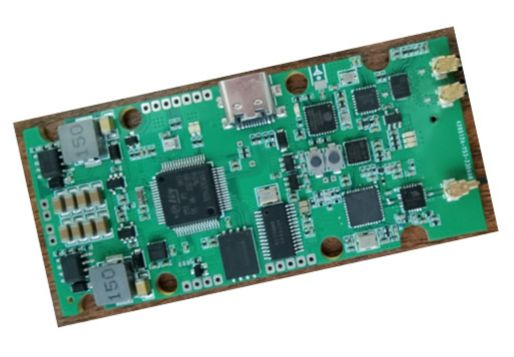

本研究中,所设计的PCB板采用国产EDA工具——嘉立创EDA。PCB板的实物图如图1(a)所示,图1(b)为该PCB板的电路布局图,其中主要包括遥控器接收机、图传发射、飞控、DC-DC和LDO等电路。

图1 (a)PCB板实物图;(b)电路布局

Fig.1 (a) PCB physical drawing; (b) Circuit layout

图2 PCB板电源分配网络

Fig.2 PCB power delivery network

本研究的PCB板电源分配网络见图2。图2所示为PCB板上飞控、遥控器接收机、图传发射、DC-DC和LDO电路所使用的芯片名称,以及芯片的降压和供电电压情况。

1.2 PCB板模型的建立

本研究的PCB为4层板,其叠层结构如表1所示,主要包括PCB板每层的材料和厚度。

表1 PCB板叠层结构

Tab.1 PCB stacking structure

|

层名 |

材料 |

厚度(mm) |

|

阻焊层 |

油墨 |

0.0152 |

|

L1 |

铜 |

0.035 |

|

介质层 |

环氧树脂 |

0.2104 |

|

L2 |

铜 |

0.0152 |

|

介质层 |

环氧树脂 |

1.065 |

|

L3 |

铜 |

0.0152 |

|

介质层 |

环氧树脂 |

0.2104 |

|

L4 |

铜 |

0.035 |

|

阻焊层 |

油墨 |

0.0152 |

图3 PCB板模型

Fig.3 PCB model

将利用嘉立创EDA设计好的PCB文件导出为ODB++格式,该格式主要包含PCB的Layout、元件和叠层等信息,随后导入到SIwave软件。将PCB板的叠层结构(材料、厚度等)和钻孔参数按照PCB生产标准设置完成;同时,按照原理图完成电路元件(如电容、电感和电阻等)的参数设定以及电源网络的设置。得到PCB板模型,如图3所示,以用于进行PCB板直流压降仿真。

2 PCB板双向电热耦合仿真

2.1 直流压降仿真

本文在第4节,进行实验验证时,电路通过Type-C接口供电,并未使用电池供电,所以在进行直流压降仿真时,不考虑TPS5430的电流电压消耗,并假设XC6204B332为理想LDO,仅考虑遥控器接收机、图传发射和飞控电路芯片的电流电压消耗情况。通过查阅所使用芯片的数据手册,得到如表2所示,芯片在实际电路中近似消耗的电流、电压参数,并计算得到芯片的功率。

表2 芯片参数表

Tab.2 Chip parameter list

|

芯片 |

电流(mA) |

电压(V) |

功率(W) |

|

AT7456E |

75 |

5 |

0.375 |

|

STM32F405RGT6 |

150 |

3.3 |

0.495 |

|

MPU6500 |

3.4 |

3.3 |

0.01122 |

|

BMP280 |

10 |

3.3 |

0.033 |

|

W25N01GVZEIG |

35 |

3.3 |

0.1155 |

|

ESP8285 |

80 |

3.3 |

0.264 |

|

SX1281 |

10 |

3.3 |

0.033 |

|

SE2431 |

7 |

3.3 |

0.0231 |

|

RFPA5542 |

285 |

5 |

1.425 |

|

385 |

5 |

1.925 |

|

|

RTC6705 |

100 |

3.3 |

0.33 |

|

GD32F130G6U6 |

25 |

3.3 |

0.0825 |

图4 PCB板的功率密度示意图。(a)RFPA5542消耗285 mA电流;(b)RFPA5542消耗385 mA电流

Fig.4 Power density diagram of the PCB. (a) RFPA5542 consumes 285 mA of current; (b) RFPA5542 consumes 385 mA of current

在SIwave软件中,按照表2设置各个芯片的供耗电情况,并勾选输出功耗以用于ANSYS Icepak仿真;将仿真温度设定为25 ℃;并选择GND网络作为零电势点。随后,启动仿真,得到如图4所示的PCB板的功率密度。

对直流压降仿真结果进行总结,得到如表3所示,在RFPA5542分别消耗285和385 mA电流的情况下,PCB板每层铜层的总功率和过孔的总功率。

表3 功率参数表

Tab.3 Power parameter table

|

RFPA5542 |

名称 |

总功率(W) |

|

消耗285 mA电流 |

L1 |

9.90×10-4 |

|

L2 |

8.66×10-5 |

|

|

L3 |

3.10×10-4 |

|

|

L4 |

3.95×10-4 |

|

|

过孔 |

2.42×10-5 |

|

|

合计 |

1.80×10-3 |

|

|

消耗385 mA电流 |

L1 |

1.12×10-3 |

|

L2 |

1.31×10-4 |

|

|

L3 |

5.32×10-4 |

|

|

L4 |

4.26×10-4 |

|

|

过孔 |

3.08×10-5 |

|

|

合计 |

2.24×10-3 |

2.2 网格划分与边界条件

完成直流压降仿真后,在SIwave软件中调用Icepak组件,首先进行芯片等电子原件的建模。将芯片等电子元件简化成一个个方块,得到如图5所示的PCB板和电子元件的模型。

图5 PCB板和电子元件模型

Fig.5 PCB and electronic component models

表4 材料属性表

Tab.4 Material properties table

|

材料 |

密度(kg/m³) |

导热系数(W/m·K) |

|

油墨 |

1570 |

0.26 |

|

铜 |

8933 |

400 |

|

环氧树脂 |

1900 |

0.294 |

|

陶瓷 |

3970 |

15 |

PCB板和芯片等电子元件的材料及其属性如表4所示,其中芯片、电阻和电容等电子元件的3D模型采用陶瓷材料。

其次,设置各芯片的耗散功率。通过查阅STM32F405RGT6芯片的数据手册,得知其耗散功率最大为0.435 W。在RFPA5542芯片的输出功率为23 dBm(即200 mW)时,其总功率为1.425 W,所以耗散功率近似为1.225 W;在RFPA5542芯片的输出功率为27 dBm(即500 mW)时,其总功率为1.925 W,所以耗散功率近似为1.425 W。对于其余芯片的耗散功率,由于它们的数据手册并未明确给出,将使用表2中的功率作为其耗散功率。

接下来,设置仿真区域。仿真区域如图6所示,PCB板及芯片等电子元件的模型为图中间深色部分,而方形的区域则是进行求解仿真的区域。PCB板的尺寸为79.19 mm×35.15 mm×1.62 mm,仿真区域的尺寸为1673.76 mm×1629.71 mm×1598.96 mm。设置进行PCB板的自然对流仿真,将仿真区域6个面的进口类型设置为压力,总压设置为标准大气压;同时,设置重力方向为Z轴负方向,温度为25 ℃。

图6 仿真区域

Fig.6 Simulation area

最后,对仿真区域、PCB板和电子元件模型进行网格划分,划分网格数量为1619741个,网格质量分布情况如表5所示。从表中可以看出,仅有164个网格的质量在0.439~0.5325之间,其余网格的质量均大于0.5325,网格质量良好。

表5 网格质量分布

Tab.5 Grid quality distribution

|

网格数量(个) |

网格质量 |

|

164 |

[0.439,0.5325] |

|

2993 |

[0.5325,0.626] |

|

29356 |

[0.626,0.7195] |

|

9963 |

[0.7195,0.813] |

|

34194 |

[0.813,0.9065] |

|

1543071 |

[0.9065,1] |

2.3 PCB板双向电热耦合仿真

在完成PCB板和电子元件模型的建立、仿真区域设置、边界条件设置和网格划分后,将直流压降仿真的结果作为边界条件,使用Laminar-层流求解模型,进行PCB板的双向电热耦合仿真。在进行两次PCB板双向电热耦合后,仿真结果收敛,得到了如图7所示的PCB板的功率密度分布和如图8所示的PCB板的温度分布。

图7 PCB板的功率密度示意图。(a)RFPA5542消耗285 mA电流;(b)RFPA5542消耗385 mA电流

Fig.7 Power density diagram of the PCB. (a) RFPA5542 consumes 285 mA of current; (b) RFPA5542 consumes 385 mA of current

图8 PCB板温度云图。(a)RFPA5542消耗285 mA电流;(b)RFPA5542消耗385 mA电流

Fig.8 PCB temperature map. (a) RFPA5542 consumes 285 mA of current; (b) RFPA5542 consumes 385 mA of current

表6 功率参数表

Tab.6 Power parameter table

|

RFPA5542 |

名称 |

总功率(W) |

|

消耗285 mA电流 |

L1 |

1.12×10–3 |

|

L2 |

9.80×10–5 |

|

|

L3 |

3.55×10–4 |

|

|

L4 |

4.55×10–4 |

|

|

过孔 |

2.79×10–5 |

|

|

合计 |

2.06×10–3 |

|

|

消耗385 mA电流 |

L1 |

1.29×10–3 |

|

L2 |

1.51×10–4 |

|

|

L3 |

6.18×10–4 |

|

|

L4 |

4.96×10–4 |

|

|

过孔 |

3.58×10–5 |

|

|

合计 |

2.59×10–3 |

对直流压降仿真结果进行总结,得到如表6所示,在RFPA5542分别消耗285和385 mA电流的情况下,每层铜层的总功率和过孔的总功率。与电热耦合前的数据对比发现,RFPA5542在消耗285和385 mA电流情况下,PCB板上每层铜层的总功率和过孔的总功率均增大,这是由于耦合收敛后铜层的温度升高,电阻率变大。

表7总结了PCB板双向电热耦合两次收敛后得到的PCB板温度相关数据。从表中可以看出,在芯片RFPA5542消耗285 mA电流的情况下,仿真得到的PCB板上的最高温度为90.95 ℃,PCB板上的三个观测点M1、M2和M3的温度分别为68.70,61.14和48.58 ℃。在芯片RFPA5542消耗385 mA电流的情况下,仿真得到的PCB板上的最高温度为97.70 ℃,PCB板上的三个观测点M1、M2和M3的温度分别为72.04,63.13和49.48 ℃。

表7 仿真PCB板的温度数据

Tab.7 Temperature data of the simulated PCB

|

RFPA5542 |

最高温度(℃) |

观测点 |

温度(℃) |

|

消耗285 mA电流 |

90.95 |

M1 |

68.70 |

|

M2 |

61.14 |

||

|

M3 |

48.58 |

||

|

消耗385 mA电流 |

97.70 |

M1 |

72.04 |

|

M2 |

63.13 |

||

|

M3 |

49.48 |

3 PCB板单向电热耦合仿真

3.1 湍流模型的选择与网格无关性验证

由于层流模型简单,且在实际工程中并不适用。因此本文在使用层流求解模型进行PCB板双向电热耦合仿真收敛后,以仿真得到的PCB板的功率密度作为边界条件,使用不同湍流模型进行PCB板的单向电热耦合仿真。

在RFPA5542消耗285 mA电流的情况下,使用不同湍流模型进行PCB板的单向电热耦合仿真,得到不同湍流模型与PCB板最高温度的关系,如表8所示。综合考虑计算资源、不同湍流模型的计算准确度和收敛情况,选择Re–k–ε湍流模型进行PCB板单向电热耦合仿真。

表8 湍流模型与仿真最高温度

Tab.8 Turbulence modeling and simulation maximum temperature

|

序号 |

湍流模型 |

最高温度(℃) |

|

1 |

k-ε |

89.35 |

|

2 |

En–k-ε |

89.67 |

|

3 |

Re–k–ε |

86.59 |

|

4 |

En–Re–k-ε |

89.67 |

|

5 |

RNG |

89.33 |

|

6 |

En-RNG |

89.33 |

|

7 |

Spalart-Allmaras |

89.72 |

|

8 |

K–Omega SST |

89.72 |

使用Re–k–ε湍流模型,进行PCB板和电子元件模型的网格无关性验证,如表9所示,表中列出了网格数量与温度以及压力的关系。以仿真得到的最高温度芯片表面中心上方1 mm处作为观测点,以该点的温度和压力作为参考指标,即芯片RFPA5542表面中心上方1 mm处的温度和压力。从表中可以看出,随着网格数量的增加,观测点的温度和压力变化不大,更多的网格数量对仿真结果已无明显影响。综合考虑计算资源和准确度,选择网格数量为134万左右时作为PCB板单向电热耦合仿真的网格数量。

表9 网格无关性

Tab.9 Mesh-independence

|

序号 |

网格数量(个) |

温度(℃) |

压力(Pa) |

|

1 |

486440 |

74.8080 |

–0.0124 |

|

2 |

659419 |

74.3409 |

–0.0123 |

|

3 |

798983 |

73.9137 |

–0.0122 |

|

4 |

1348467 |

73.3670 |

–0.0120 |

|

5 |

1619741 |

73.2784 |

–0.0119 |

3.2 PCB板单向电热耦合仿真

在PCB板的双向电热耦合仿真的基础上,使用Icepak软件,并采用Re–k–ε湍流模型进行PCB板的单向电热耦合仿真,得到了如图9所示PCB板的温度云图。

图9 PCB板温度云图。(a)RFPA5542消耗285 mA电流;(b)RFPA5542消耗385 mA电流

Fig.9 PCB temperature map. (a) RFPA5542 consumes 285 mA of current; (b) RFPA5542 consumes 385 mA of current

表10 仿真PCB板的温度数据

Tab.10 Temperature data of the simulated PCB

|

RFPA5542 |

最高温度(℃) |

观测点 |

温度(℃) |

|

消耗285 mA电流 |

86.19 |

M1 |

64.09 |

|

M2 |

55.94 |

||

|

M3 |

44.55 |

||

|

消耗385 mA电流 |

92.64 |

M1 |

67.08 |

|

M2 |

58.73 |

||

|

M3 |

45.30 |

表10总结了通过单向电热耦合仿真得到的PCB板温度相关数据。从表中可以看出,在芯片RFPA5542消耗285 mA电流的情况下,仿真得到的PCB板上的最高温度为86.19 ℃,PCB板上三个观测点M1、M2和M3的温度分别为64.09,55.94和44.55 ℃。在芯片RFPA5542消耗385 mA电流的情况下,仿真得到的PCB板上的最高温度为92.64 ℃,PCB板上三个观测点M1、M2和M3的温度分别为67.08,58.73和45.30 ℃。

4 实验验证

4.1 实验PCB板的温度分布

本文实验所得的PCB板表面的温度,为使用红外热成像仪拍摄,使用Origin重新绘制,得到如图10所示的温度云图。使用的红外热成像仪为优利德UTi320E,测温范围–10~400 ℃,精度±2 ℃,设置发射率为0.94。李跟宝等[19]对PCB表面的发射率进行标定,发射率标定结果为0.94。

表11总结了通过红外热成像仪拍摄得到的PCB板的温度相关数据。从表中可以看出,在芯片RFPA5542消耗285 mA电流的情况下,通过红外热成像仪拍摄得到的PCB板上的最高温度为83.6 ℃,PCB板上三个观测点M1、M2和M3的温度分别为63.7,54.8和44.0 ℃。在芯片RFPA5542消耗385 mA电流的情况下,通过红外热成像仪拍摄得到的PCB板上的最高温度为95.1 ℃,PCB板上三个观测点M1、M2和M3的温度分别为69.0,60.4和47.5 ℃。

图10 PCB板温度云图。(a)RFPA5542消耗285 mA电流;(b)RFPA5542消耗385 mA电流

Fig.10 PCB temperature map. (a) RFPA5542 consumes 285 mA of current; (b) RFPA5542 consumes 385 mA of current

表11 实验PCB板的温度数据

Tab.11 Temperature data of experimental PCB

|

RFPA5542 |

最高温度(℃) |

观测点 |

温度(℃) |

|

消耗285 mA电流 |

83.6 |

M1 |

63.7 |

|

M2 |

54.8 |

||

|

M3 |

44.0 |

||

|

消耗385 mA电流 |

95.1 |

M1 |

69.0 |

|

M2 |

60.4 |

||

|

M3 |

47.5 |

4.2 仿真和实验温度分布对比分析

红外热成像仪拍摄的PCB板温度云图与电热耦合仿真的温度云图进行对比后发现,两者温度分布趋势相同;图传发射电路的温度最高,遥控器接收机电路的温度次之,而飞控和DC-DC电路的温度较低。由于图传发射电路芯片RFPA5542耗散功率大,发热量大,并且由于电路需要进行阻抗匹配,导致芯片间间距较小,无法通过自然对流有效降低芯片的温度,因此PCB板的高温区域主要集中在图传发射电路。对于遥控器接收机电路,尽管芯片的耗散功率较小,但由于其与图传发射电路的距离较近,图传发射电路的热量传递较多,因此遥控器接收机电路的温度较高。对于飞控电路,虽然STM32F405RGT6和AT7456E的耗散功率较大,但芯片的体积大,热流密度较小,其余芯片的耗散功率较小,且芯片间的间距较大,与图传发射电路距离较远,图传发射电路的热量传递较少,因此飞控电路的温度整体较低。DC-DC电路未在实验中使用,而是直接使用Type-C接口供电,因此其温度较低。

将通过实验得到的PCB板的温度数据与PCB板双向电热耦合仿真得到的温度数据进行对比,在芯片RFPA5542消耗285 mA电流的情况下,最高温度相差7.35 ℃,三个观测点M1、M2和M3的温度分别相差5.0,6.34和4.58 ℃;在芯片RFPA5542消耗385 mA电流的情况下,最高温度相差2.6 ℃,三个观测点M1、M2和M3的温度分别相差3.04,2.73和1.98 ℃。

在PCB板双向电热耦合仿真的基础上,使用Re–k–ε湍流模型进行PCB板的单向电热耦合仿真。将通过实验得到的PCB板的温度数据与PCB板单向电热耦合仿真得到的温度数据进行对比,在芯片RFPA5542消耗285 mA电流的情况下,最高温度相差2.59 ℃;三个观测点M1、M2和M3的温度分别相差0.39,1.14和0.55 ℃。在芯片RFPA5542消耗385 mA电流的情况下,最高温度相差2.46 ℃;三个观测点M1、M2和M3的温度分别相差1.92,1.67和2.2 ℃。

5 结论

本文基于SIwave与Icepak软件,进行PCB板的双向、单向电热耦合仿真,并将仿真结果和实验结果进行对比分析。研究结果表明,仿真得到的PCB板的温度云图和通过红外热成像仪拍摄得到的PCB板的温度云图,两者的温度分布趋势相同。在PCB板双向电热耦合仿真的基础上,使用Re–k–ε湍流模型进行PCB板单向电热耦合仿真的方法,得到的PCB板的温度分布,比仅用层流模型进行PCB板的双向电热耦合仿真得到的PCB板的温度分布更加准确。实验所得的PCB板的最高温度和观测点的温度与PCB板单向电热耦合仿真所得的PCB板的最高温度和观测点的温度,最大相差2.59 ℃,最小仅相差0.39 ℃。较以往文献仅进行PCB板的热仿真,而本文基于SIwave和Icepak软件,进行PCB板的电热耦合仿真,仿真结果更加准确。通过该方法,准确仿真出PCB板的温度分布,为PCB板的热优化设计,如PCB板散热片散热、风冷散热、优化PCB布局等,提供数据支撑。

设计图

未生成预览图,请在编辑器重新保存一次

未生成预览图,请在编辑器重新保存一次BOM

暂无BOM

暂无BOM 克隆工程

克隆工程

评论